HERZLICH WILLKOMMEN

Geehrte Besucherin / Besucher, Sie haben eine Seite

der Homepage der

Gesellschaft für Geschichte

und Heimatkunde von Bendorf und Umgebung e.V.

kurz gesagt der

"GGH" angewählt.

Die Gesellschaft

für Geschichte und Heimatkunde (GGH) hat es sich zur Aufgabe gemacht

Ihnen, wenn Sie wollen, ein wenig über unsere Heimatstadt Bendorf zu

berichten. Unser Angebot richtet sich in der Hauptsache an geschichtlich und

heimatkundlich Interessierte.

Mehr über Bendorf und unser

Angebot auf unserer Startseite

Dr. C. Otto & Comp.

| alle im Text gezeigten Fotos sind als Großfotos abrufbar |

Vorwort

Am schönen Mittelrhein, in der Weitung des Koblenz - Neuwieder Beckens sieht der aufmerksame Betrachter ein höchst merkwürdiges, das Landschaftsbild beherrschendes Bauwerk. An Stelle der sonst so häufig die Ufer des Rheinstromes bekränzenden Burgen und Kirchtürme erblickt man hier ein Bauwerk besonderer Art. Es ist der im Jahre 1912/13 als Stahlbeton-Sklettbau errichtete Wasserhochbehälter der ehemals an dieser Stelle gelegenen Firma "Dr. C. Otto & Comp." (Werk Bendorf).

Zu Beginn des vergangenen Jahrhunderts gegründet, wuchs die Firma sehr schnell zu einem weltweit agierenden Unternehmen für feuerfeste Produkte und später auch Säureschutzbau. Die Firma "Dr. C. Otto & Comp." (Werk Bendorf) war bis zu ihrem Untergang in den (19)80ziger Jahren eine der Säulen der Bendorfer Industrie. Verflochten im Kreis der heimischen Industrie, verbunden mit den eigenen in der Nähe liegenden Zweigbetrieben für die Rohstoffversorgung und am Schnittpunkt der Wasserstrasse des Rheins sowie an Schiene und Strassen gelegen, boten sich für das Unternehmen mit dem Standort Bendorf hervorragende Bedingungen. Hunderte von Menschen waren zu allen Zeiten des Bestehens des Werkes Bendorf der Fa. "Dr. C. Otto & Comp." eng mit dem "Wohl und Wehe" der Firma verbunden. Nachdem nun der Konzern der "Dr. C. Otto & Comp." schon seit einigen Jahren erloschen ist, wird die Lektüre der nachfolgenden Betrachtung, den ehemaligen Mitarbeitern der Firma, denn an diese richtet sich in der Haupsache der nachfolgende Beitrag, vieles in Erinnerung bringen, was fast schon vergessen zu sein schien, und manches was vor ihrer Zeit lag, wird ihnen auch neu sein.

Der Autor der nachfolgen Zeilen, Herr Friedel Hecken, Jahrgang 1933 war selbst Jahrzehnte im In- und Ausland für die Firma "Dr. C. Otto & Comp." tätig und hat den Aufstieg des Werkes nach dem 2.Weltkrieg und den Niedergang bis zum bitteren Ende miterlebt. Herr Hecken konnte durch seine Beziehungen und Kontakte zu den ehemaligen Kollegen und zur Firmenleitung viel Wissenswertes beitragen.

Bendorf, im November 2003 Werner Kutsche

Aus der Firmengeschichte der Firma Dr. C Otto & Comp. -

mit Blick auf das Zweigwerk Bendorf

von Friedel Hecken

Am 1. August 1872 gründeten vor dem Amtsgericht in Hattingen

5 Gesellschafter mit einer Einlage von 150.000 Thalern die Fa. Dr. C. Otto

& Comp. in Dahlhausen bei Bochum. Zweck der Gesellschaft war die

fabrikmäßige Herstellung und Verwertung von feuerfesten Produkten

aller Art, die Fabrikation und Verwertung von Koks, sowie die Gewinnung und

Verwertung sämtlicher Rohmaterialien und Zwischenprodukte dieser

Fabrikationen. Das war die Geburtsstunde der Firma Dr. C. Otto.

Wer waren

nun die 5 Gesellschafter?

- Firmengründer Dr. C. Otto, 34 Jahre alt (1838-1897)

- Wilhelm Hiby (Vater) und Wilhelm Hiby (Sohn)

- Alois Berger

- Franz Giesse.

Die Zeit der Gründung war günstig. Die Entwicklung der Eisen- und Stahl-Industrie, der Großverbraucher feuerfesten Materials kam dem jungen Unternehmen, das sich schnell und erfolgreich vergrößerte, entgegen.

Schon am 22. Februar 1873 wurde das Firmenkapital auf 250.000

Thaler erhöht.

Am 22. November 1884 wurde die Einlage um weitere

750.000 Thaler erhöht.

In den folgenden Jahren wurde das Arbeitsgebiet

erweitert und erfolgreich der Bau von Kokereien und die Errichtung von Anlagen

zur Gewinnung von Nebenprodukten, anfänglich überwiegend in

Verbindung mit Wartungsverträgen, aufgenommen. Die Umsätze

erhöhten sich und die Rendite konnte sich sehen lassen. Im Jahr 1897 wurde

das Unternehmen in eine Gesellschaft mit beschränkter Haftung umgewandelt,

mit einem Kapital von 3.000.000 RM.

Leider kann man über Einzelheiten der wirtschaftlichen Entwicklung und Erfolge der Fa. "Dr. C. Otto", Bochum- Dahlhausen in in den Jahren bis zum Beginn des 2. Weltkrieges (1939-1945) nicht mehr berichten, da alle Bilanzen und die Buchführung im zweiten Weltkrieg durch Bomben und Feuer zerstört wurden.

Wenn über das Entstehen und Wachsen des Unternehmens berichtet wird - dessen Erfolge und Gewinne - so ist dies auch ein Grund dafür, über die arbeitenden Menschen in den "Dr. C. Otto Werken" zu berichten. Denn gerade sie haben einen wesentlichen Anteil an dem weltweit sichtbaren Aufschwung von einer kleinen Steinfabrik zu einer Firma von Weltruf! Nicht zuletzt ihrer Mitarbeit verdankt das Unternehmen seinen Erfolg. Ein Unternehmen könnte nicht existieren und wachsen ohne die Tatkraft seiner Arbeitnehmer, ob Angestellte oder Arbeiter.

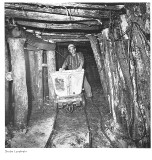

Wenn man Fotos aus längst vergangenen Zeiten betrachtet, auf

denen die Menschen und ihre Arbeitsplätze von damals zu sehen sind, kann

man erst ermessen, unter welch' erbärmlichen Bedingungen die Menschen ihr

Brot verdienen mußten. Man ist entsetzt über die

Arbeitsverhältnisse in der Industrie. Hier sieht man, daß das Leben

nichts anderes als Arbeit ist und daß noch soviel Arbeit nicht vor Armut

schützt. Damals wurde noch von 6.00 - 18.00 Uhr gearbeitet.

Überstunden mußten ohne Entgelt geleistet werden. Kranke

Arbeitnehmer erhielten kein Krankengeld und keinen Lohn. Urlaub gab es nur in

dringenden Fällen - jedoch ohne Bezahlung.

Hier muß man sich

fragen: "War das die gute alte Zeit?"

Nein, das war sie sicher

nicht!

Die sogenannte, vieldiskutierte "soziale

Frage" spielte im ausgehenden 19.Jahrhundert immer noch eine

große gesellschaftliche Rolle.

Zur damaligen Zeit gab es aber bei der "Fa. Dr. C. Otto & Comp." Leute in der Führungsetage, die erkannten, daß diese Zustände auf die Dauer nicht haltbar waren und die deshalb versuchten, durch firmeneigene Einrichtungen (wie z. B. eine Betriebskrankenkasse, Werksrenten, preisgünstige Werkswohnungen usw.) das Los ihrer Belegschaftsmitglieder zu erleichtern. Dadurch ermöglichten sie die Bildung einer Stammbelegschaft, die ihr eigenes Schicksal mit dem der Firma verbanden, was sich letztlich auch günstig für die weitere Entwicklung des Unternehmens auswirkte.

Die ersten Jahrzehnte der Dahlhausener Produktion waren geprägt von der Herstellung feuerfester Produkte und erst dann von der Entwicklung und dem Bau von Koksöfen. Auf diesem Arbeitsfeld konnte die Firma "Dr. C. Otto" sehr bald eine führende Stellung im deutschen Koksofenbau begründen.

Hier an dieser Stelle sind wohl einige Worte zum Firmengründer Dr. Carlos Friederico Otto selbst und sein Werk anzuführen.

Dr. Carlos Otto wurde am 7. März 1838 in Mirodor (Mexiko) geboren. Seine Eltern waren 2 Jahre vorher aus Deutschland ausgewandert - weil sein Vater als hessischer Landrichter und glühender Liberaler zu den politisch Verfolgten der damaligen Zeit gehörte. Als Carlos 2 Jahre alt war, wurde sein Vater bei einem Ritt über Land von 2 Räubern überfallen, zusammengestochen und ausgeraubt. Zwölf Tage nach dem Überfall starb er an dessen Folgen. Seine Frau Berta segelte daraufhin mit ihren 2 Söhnen nach Deutschland zurück und fuhr nach Gießen. Dort besuchte Carlos im Schulalter eine Privatschule, dann ein Gymnasium, um dann ab 1856 an der Universität Gießen Kameralistik (Rechnungswesen, Finanzwissenschaft) zu studieren. Er promovierte mit der Note "per magna cum laude". Nun wandte sich Dr. Carlos Otto dem Berg- und Hüttenfach zu und besuchte die Bergakademie Freiberg in Sachsen. (Soweit Zitiert aus seinen "Lebenserinnerungen").

Nach Ende seines Studiums bot Gustav Witing, Aufsichtsrat der Duisburger Steinzeugfabrik Vygen, Dr. Carlos Otto die Stelle eines Chemikers bei der Fa.Vygen an. Die Fabrikation von feuerfesten Steinen war zu dieser Zeit in Deutschland noch wenig entwickelt, denn englische und belgische Firmen zur Erzeugung feuerfesten Materials galten führend, wenn man von den in Bendorf und in Sayn ansässigen ff-Steinfabriken absieht. Man denke hier nur an die Namen Carl Ludwig Althans, Heinrich Etsch, Eduard Susewind und Theodor Neizert. Nach einem Jahr des Wirkens von Dr. Carlos Otto bei der Fa. Vygen in Duisburg-Hochfeld, als Chemiker, konnte diese Firma die eingehenden Aufträge kaum noch alle abwickeln. Schon 1861 waren die Vygenschen Steine - nach Sachverständigen-Urteil - den englischen mindestens gleichwertig. Nach wenigen Jahren Zugehörigkeit hat Dr. Carlos Otto die Gesamtleitung der Fa. Vygen übernommen und nach zehnjähriger Tätigkeit aus einem kleinen Unternehmen in eine bedeutende Fabrik verwandelt.

Nun kam das Jahr 1872 und die Idee eine eigene Firma zu besitzen wurde mit der Gründung der Fa. Dr. C. Otto & Comp. GmbH Wirklichkeit. Dem Geschäftzweck entsprechend die "fabrikmäßige Herstellung und Verwertung von feuerfesten Produkten aller Art, die Fabrikation und Verwertung von Koks, sowie die Gewinnung und Verwertung sämtlicher Rohmaterialien und Zwischenprodukte dieser Fabrikationen" wie es damals so umständlich, blumig hieß war Dr. C. Otto seiner Ausbildung nach bestens gerüstet. Seine kaufmännisch- technische Sichtweise ließen ihn nach wirkungsvolleren Produktionsbedingungen suchen.

Das größte Einsparungspotential erkannte er in der Verbesserung beim Bau von Koksöfen. Die sogenannte "2. Industrielle Revolution" schuf die Voraussetzung für vermehrten Absatz von Steinkohle-Koks. Die bisher betriebenen kleinen Eisen-Hochöfen wurden stillgelegt und durch moderne, größere ersetzt. Kleine Eisenschmelzen oder -Hämmer wurden zu großen Hüttenwerken umgebaut. Der Bedarf an Heizmaterial - sprich: Koks - wuchs ins Unendliche. Die bisher verwendeten Koks-Öfen waren fast alle belgischen oder englischen Ursprungs. Durch Kohlen-Tagebau waren diese beiden Länder vom Zwang "Kohlen-Rohstoffkosten" einzusparen nicht betroffen. Die dort verwendeten Koks-Öfen arbeiteten daher auch äußerst unproduktiv. Der Engländer Jameson brandmarkte im Jahr 1883, bei einem Vortrag vor der Gesellschaft für chemische Industrie in Newcastle, die entsetzliche Verschwendung und sinnlose Vergeudung von Volksvermögen durch die primitive Verkokung von Steinkohle. An diesen Punkt setzte nun Dr. C. Otto an. Er verbesserte nun zunächst vorhandene Ofen-Typen, um sodann mit eigenen Entwicklungen den Markt für "Koks-Ofen-Bau" zu dominieren.

Eine technische Erläuterung zu Koks und Koksofen:

Koks: In der Geschichte der Verhüttung von Erzen aller Art ist es noch garnicht solange her, daß man sich bei dem Verhütten von Eisenerz des Kokses bediente. Über Tausende von Jahren hatte Holzkohle als Reduktionsmittel für die kleinen Schmelzöfen gedient. Die Holzkohle, die kaum Schwefel enthält, eignete sich daher ganz besonders für die Herstellung von schmiedbarem Eisen. Die Versorgung der Eisenschmelzen mit dem "Brennstoff" Holzkohle war schon immer ein recht ernsthaftes Problem. Mit der zunehmenden Verwendung des Eisens in Europa stieg auch die Zahl der Eisenhütten. Vielerorts wanderten ganze Wälder in die Schmelzöfen, denn die Herstellung von 1 t Schmiedeeisen erforderte im mittelalterlichen Rennofen (von "rennen/rinnen") 6t trockene Holzkohle. Um aber 1 t Holzkohle im Meiler zu erhalten, mußte der Köhler 5 t (Frisch)-Holz verkoken. Somit entfielen auf 1 t Eisen 30 t Holz.

Die englische Eisenindustrie, die im 18. Jahrhundert als führend in der Welt galt, verschlang ganze Wälder, rings um ihre Produktionsstätten, zur Herstellung von Holzkohle. Die Engländer hatten aber Steinkohlevorkommen die im Tagebau zu gewinnen waren. Steinkohle wurde in England schon seit dem frühen Mittelalter als Heizmaterial für offene Feuer (Hausbrand etc.) verwendet. In der Mitte des 17.Jahrhunderts hatten die Engländer die Idee, die Steinkohle - ebenso wie das Holz der Wälder - in Meilern zu verkoaken (verkoken = verqualmen, koak= koks ). Das war die Geburtsstunde des Koks aus Steinkohle, aber mit einem höheren Heizwert als reine Steinkohle. Auf primitive Art ist also Koks herzustellen, aber das wertvollste der Steinkohle wird vernichtet. Bei diesem Verfahren aus Steinkohle im Meiler - oder ähnlich - Koks herzustellen, wurden bis zu 85% andere Wertstoffe ungenutzt verbrannt, um 15% Koks zu produzieren. Heute weiß man, daß diese 85% ungenutzte Wertstoffe der Steinkohle hochwertige Industrieprodukte waren.

Koksofen: Die Verkokung der Steinkohle wird heute vorwiegend in Kammeröfen durchgeführt. Bei diesen Kammeröfen wird der Verkokungsprozeß in Kammern von 13m Länge, 3 bis 7,5m Höhe und 0,33 bis 0,55m Breite vorgenommen. Die Kammern selbst vermögen bis über 15 t Steinkohle aufzunehmen, sind aus feuerfesten Steinen erbaut und in Gruppen bis zu 70 Kammern zu Batterien vereinigt. Die Batterien werden durch Gasflammen in den zwischen den Kammern eingebauten Heizzügen beheizt. Bei neuzeitlichen Anlagen können sowohl Schwachgase - Hochofengichtgas oder Generatorgas - wie auch überschüssige Destillationsgase der Kammeröfen als Heizgase verwendet werden; die Schwachgase wie auch in allen Fällen die Verbrennungsluft werden nach dem Regenerativsystem vorgewärmt. Die Kammern werden durch Füllwagen mit Steinhohle beschickt. Sofort nach der Füllung setzt in den schon glühenden Kammern die Garungszeit ein, die im allgemeinen 20 bis 18 Stunden beträgt, in einzelnen Betrieben auch schon auf 12 bis 10 Stunden herabgesetzt wurde, so daß jetzt bei gleicher Größe der Anlagen die doppelte, ja sogar die drei- und vierfache Leistung erreicht wird. Nach Abschluß des Verkokungsprozesses werden die beiden Stirnwände der Kammern geöffnet, die glühenden Koksmassen durch die Ausdrückmaschine herausgedrückt und vor den Kammern oder auch unter einem Löschturm mit Wasser abgelöscht. Die Gase, die die Steinkohle während des Verkokungsprozesses abscheidet, werden aus den Kammern abgeleitet und, bevor sie die Kokerei oder die Gasanstalt als Leuchtgas verlassen, einem sehr verwickelten Reinigungsprozeß unterworfen; die mannigfachen festen und flüssigen Stoffe, die hierbei aus dem Gas ausgeschieden werden, stellen als "Nebenprodukte" eine heute wesentliche Einnahmequelle der Kokereien und Gasanstalten und sehr wichtige und wertvolle Rohstoffe der chemischen Industrie dar.

Dem "Chemiker" in Dr. C. Otto wurde bei der Verkokung von Steinkohle bewußt, welches Potential in den bis dahin ungenutzten Gasen und sonstigen Stoffen wie z.B.Ammoniak, Teer, Benzol, Naphtalin,etc , die bei der Verkokung enstanden, vorhanden war. Sein Hauptaugenmerk richtete er nun darauf, diese Nebenprodukte nutzbar zu machen und zu vermarkten. Deutschland importierte Jahr für Jahr Unmengen an Chile-Salpeter, verbrannte aber den Ammonikak der Steinkohle. Ebenso war es bei Benzol und Teer. Als alle Versuche Dr. Carlos Otto, die deutschen Kohlengruben und chemische Industrie für den Bau von Nebengewinnungsanlagen zu erwärmen, fehlschlugen, entschloß er sich 1881 diese selbst zu bauen. Im November 1884 schloß er mit der Leitung der Zeche Holland in Wattenscheid einen Vertrag, auf dieser Zeche eine zusätzliche Kohlenwertstoffgewinnungsanlage zu erstellen. Diese Baukosten trug er selbst und er verpflichtete sich vertraglich, diese Anlage mit eigenen - "Dr. Otto-Leuten" - zu betreiben.

Fortan wurden in der Regel "Dr. C. Otto-Koksöfen" mit Wertstoffgewinnungsanlagen auf der Grundlage von Nutzungsverträgen gebaut. . Die Firma Dr. C. Otto übernahm die gesamten Anlageinvestitionen für die Nebenproduktengewinnung und erhielt als Entgelt für etwa 10-15 Jahre den Verkaufserlös für Teer, Ammonsulfat und später Benzol. In diesen Koksöfen wurden unvorstellbare Mengen an feuerfesten Steinen aus eigener Produktion verarbeitet.

Aufgrund dieses technischen Vorsprungs, gegenüber den Mitbewerbern, wuchs die Fabrik stetig zu einem Großunternehmen für Koksofenbau an.

Die Ausdehnung der Angebotspalette der Fa. "Dr. C. Otto & Comp." und die ständige Steigerung der Produktion der Feuerfestfabrik in Dahlhausen, als Zulieferer für die Herstellung der vielen tausende Koksöfen, die von "Dr. Otto" in der ganzen Welt gebaut wurden, ließen die Angliederung geeigneter Unternehmungen um die Jahrhundertwende (1900) nützlich erscheinen. Ebenso erwies sich die Beschaffung einer ausreichenden Rohstoffbasis für die Feuerfestproduktion als erforderlich. Der allgemeine industrielle Wandel sowie die fortschreitende technische Entwicklung in der Eisen- und Stahlindustrie und der immer größer werdende Bedarf an hochwertigen Eisen und Stählen bedingte auch immer höhere Ansprüche an die feuerfesten Ausmauerungen der Hochöfen, Frischfeuer, Bessemerbirnen, etc. Die Fa. "Dr. Otto" konnte auch hier duch gezielte Forschungstätigkeit im Bereich der Herstellung von "hoch-feuerfesten" Steinen sehr gute Erfolge aufweisen. Um nur einige Schlagwörter zu nennen: "Dinas- Chamotte- und Silikat- Steine". Vom Koksofenbau, bzw. den hohen Prozeß-Temperaturen während des Betriebes eines Koksofens, kam übrigens auch die Anregung zur Herstellung von Silika-Steinen.

Die Herstellung von Silika-Steinen war für die damaligen technischen Verhältnisse ein technisches Neuland. Erst die Einführung des Silika-Steines mit seiner geringen Wärmeausdehnung im Bereich zwischen 500 und 1500 Grad Celsius und der dementsprechend ausgezeichneten Temperaturwechselbeständigkeit, hat erst die Entwicklung des modernen Koksofenbaus möglich gemacht. Diese Silika-Steine, die in hydraulischen Pressen unter hohem Druck in stählernen Formen hergestellt werden, sind äußerst dicht und fest, scharf gebrannt und passgenau. Sie sind so exakt geformt, daß die Koksofenwände mit ganz engen Fugen gemauert werden können, bzw die aus Silika-Steinen erbauten Gitter-Türme der Winderhitzer von Hochofenanlagen nur mit "Nut und Feder" gesetzt werden. Viele tausend Koksöfen sind aus Otto'schen Silika-Steinen erbaut und haben den vorzüglichen Ruf dieser Steine fest begründet.

Eine technische Erläuterung zu Chamotte und Silikat:

Für die Herstellung von feuerfesten

Ausmauerungen eignen sich am Besten Chamottesteine oder

Silikatsteine.

Chamotte ist ein gemahlener gebrannter Ton. Der

luftrockene Ton wird in speziellen Öfen hoch und so lange gebrannt, dass

er als geformter Stein keine Schwindung durch das nochmaliges Brennen

erfährt und so größere Festigkeit und Härte besitzt. Die

Chamotte wird entweder direkt aus den ungeformten Tonschollen, so wie sie in

der Grube anfallen, gebrannt oder man erhält sie von gemahlenen,

gebrauchten feuerfesten Werkstücken, Ausschuß, oder durch

Rückgewinnung aus Ausmauerungen von Schmelzöfen, Gußpfannen

dgl. usw. Für die von den ff-Steinverbrauchern angestrebten Festigkeiten

und Feuerbeständigkeitsgrade gibt es soviel Rezepturen wie Hersteller und

Rohstoffe. Mal wird der Ton einfach oder doppelt gebrannt, mal naß, mal

trocken, mit oder ohne alle möglichen Zusätze - wie gesagt der

Möglichkeiten gibt es viele, aber immer unterliegen die fertigen Steine

einer strengen Qualitätskontrolle.

Silikasand ist Quarzsand und Silbersand.

Silikasteine sind Quarzkalksteine.

Wie der Name schon sagt, bestehen

die Quarzkalksteine hauptsächlich aus Quarz, und zwar im allgemeinen aus

98% SiO2. Der zu ihrer Herstellung benutzte Quarz findet sich in der Natur als

Quarzsand, bzw Quarzsandstein. Quarzit ist ebenso wie der Ton durch die

Zersetzung der Erstarrungssteine entstanden. Während Tone im Feuer nicht

raumbeständig sind und bei Erhitzung auf hohe Wärmegrade ihr Volumen

durch Schwindung verringern, zeigt der Quarz bei dieser Behandlung das

umgekehrte Verhalten, er wächst unter Vermehrung seines Volumens. Der hohe

Feuerbeständigkeitsgrad und der sehr hohe Erweichungspunkt des Quarzes,

sowie seine hohe Widerstandsfähigkeit gegen Säuren und Salze, und

seine Wärmeleitfähigkeit eignen ihn besonders zur Herstellung von

feuerfesten Baustoffen, die ständig sehr hohen Temperaturen ausgesetzt

sind, wie sie die Quarzkalksteine z.B. in den Schmelzöfen in den

Gießereibetrieben der Eisen- und Stahlindustrie auszuhalten haben oder

als "der" Baustoff für die Wände der Koksöfen und das Gitterwerk

der Winderhitzungsapparate. Silikatsteine sind aus dem Silkatstein-Mehl und dem

als Bindemittel zugesezten Kalk (2%) unter hohem Druck in Stahlformen, nahezu

trocken, gepreßt und bei Temperaturen bis 2000 Grad gebrannt. Durch die

Ausformung der Rohlinge in Stahlformen wird eine sehr hohe Passgenauigkeit der

ff-Steine erreicht, die für die Weiterverwendung unbedingt notwendig ist,

da sie fast ohne Mörtelfuge vermauert werden.

Um die Steigerung im Feuerfestbereich fortzusetzen, wurden Tochterfirmen an den Fundorten der Rohstoffe gegründet und schon vorhandene Firmen aufgekauft.

Es waren dies u.a. die Arloffer Tonwerke Münstereifel, die Westerwälder Tonindustrie in Breitscheid, die Tongrube Landwehr im Westerwald, später in den 1930 er Jahren die Tongrube Melsbach bei Neuwied, die Tongrube Langenwiese im Westerwald, der Quarzitbruch in Herschbach (Westerwald), der Quarzitbruch in Rückeroth (Westerwald), der Quarzitbruch in Kempten bei Bingen (Hunsrück) und 1912 der Ankauf eines Industriegeländes im Hafengelände in Bendorf am Rhein gelegen.

Das weitsichtige Vorausschauen der "Dr. C. Otto & Comp." Firmenleitung zeigte sich bei der Inbetriebnahme der Tongruben und Quarzitbrüche im Westerwald und der näheren Umgebung, sowie der Erwerb eines Industriegeländes im Bendorfer Hafengebiet. Denn die vorgesehene Errichtung des Zweigwerkes Bendorf hatte den speziellen Zweck, diese neuartigen Silika-Steine herzustellen.

Nach der Erteilung aller Genehmigungen zum Errichten des neues Zweigwerkes der Fa. "Dr. C. Otto & Comp." in Bendorf wurde mit der Erstellung im Jahr 1913 begonnen. Endlich, 1915, konnte die Inbetriebnahme des Feuerfestwerkes Dr. C. Otto & Comp. Bendorf/Rhein, zur Herstellung von modernen Silika-Steinen im Tunnelofen mit Generatorgasbeheizung erfolgen. Das Bendorfer Werk der "Dr. C. Otto & Comp." war damals, das neuzeitlichste Werk der feuerfesten Industrie. Es war in der Nähe der Werft am Rhein gelegen, so, daß Rohstoffe und Kohlen auf dem Wasserwege herangeschafft werden konnten und ebenso auch die Versendung der fertigen Erzeugnisse auf dem Rhein kostengünstig erfolgen konnte. Eigene Flußschiffe und eine eigene Krananlage besorgen die Heranschaffung und das Ein- und Ausladen der Rohstoffe und der Fertigerzeugnisse. Ebenso war das Bendorfer Werk mit dem Bahnhof Bendorf und der Rhein-Werft durch eine Anschlußbahn verbunden.

Gleichzeitig mit dem Bau der Werksanlagen in Bendorf, sollten auch die hier beschäftigten Werksangehörigen (Angestellte und Arbeiter) in den Genuß der sozialen Leistungen kommen, die im Hauptwerk Dahlhausen schon um die Jahrhundertwende (1900) eingeführt wurden. Für die Errichtung von Werkswohnungen wurde im Süd-Osten von Bendorf ein geeignetes Gelände gekauft und die sogenannte "Dr. Otto- Siedlung" gebaut. Hierzu möchte ich erwähnen: Die Wohnqualität in der neu errichteten Arbeiter-Siedlung war sehr gut und zu dieser Zeit in Deutschland vorbildlich (jede Wohnung besaß standardmäßig ein eigenes Badezimmer und Toilette, und die Siedlung hatte damals schon eine eigene biologische Kläranlage !). Es wurde nur an Angestellte und Arbeiter des "Dr. C. Otto" Zweigwerkes Bendorf/Rhein vermietet.

Bisher habe ich nur von Aufbau und Erfolg gesprochen, aber 1919

wurde das Bendorfer Werk durch ein Hochwasser des Rheins überflutet und

die Produktion für 3 Monate unterbrochen.

Die wirtschaftliche Lage

nach dem 1.Weltkrieg (Inflation und Besatzung) zwang 1924/25 zur

vorübergehenden Stillegung der Feuerfestfabrik in Bendorf.

Die

Auswirkungen der Weltwirtschaftskrise (1928) führten zu einer nochmaligen

vorübergehenden Stillegung. Durch Umstellung auf neue Produkte wurde dann

die Wirtschaftlichkeit aber schnell wiederhergestellt.

1938 wurde in Dahlhausen-Bochum eine Abteilung für die Ausführung von Säureschutzarbeiten gegründet. Im selben Jahr wurde in Melsbach bei Neuwied, etwa 10 km von Bendorf entfernt, eine Tongrube erworben. Auch die Tongrube Landwehr muß ungefähr zu diesem Zeitpunkt erworben worden sein. Die Westerwälder- Ton und Quarzitgruben sowie die Grube in Melsbach wurden einer zentralen Verwaltung unterstellt, die im Zweigwerk Bendorf untergebracht war.

Die 1938 in Dahlhausen-Bochum gegründete Abteilung für Säureschutzarbeiten wurde, bedingt durch die Kriegs- Zerstörungen im Hauptwerk Dalhausen, 1948 nach Bendorf in die Werftstr. 35 verlegt.

1951 wurde in Bendorf eine neue Abteilung für Säureschutz gegründet. Unter dem Markenzeichen "Haveg", wurden auf der Basis von Phenolharz - mit diversen Füllstoffen angereichert, Kunststoffteile, Apparate und vieles mehr, deren Herstellung in maschineller Fertigung zu aufwändig war, in Handarbeit hergestellt, und in Industrieanlagen in Deutschland sowie in der ganzen Welt aufgestellt.

Gleichzeitig wurde im Bereich "Säureschutzbau", parallel zur "Haveg-Abteilung", die "Gummierungs-Abteilung", die im Bereich der Innen- und Außenabdichtung von Stahlbehältern und Apparaten mit Hart- oder Weichgummierung (je nach Auslegung) weltweit Aufträge ausführte, eine weitere Spezialabteilung geschaffen.

1960 wurde im Werk Bendorf der Fa. "Dr. C. Otto" ein neuer Chamottebrennofen in Betrieb genommen.

1962 wurde in Bendorf eine Werkstatt zur Herstellung von mit Glasfasern verstärktem Kunststoff, kurz gesagt "GFK" eingerichtet. Es handelt sich dabei unter anderem um einen Kunststofftyp der zunächst dünnflüssig, mit Glasfasern, in verschiedener Form zu Behältern, Rohren usw. verarbeitet wird . Der flüssige Kunststoff (Epoxid- oder Polyesterharz) wird nach einer vorher berechneten Zeit fest und im übrigen noch mit besonderen Verfahren gehärtet.

Die Abteilung Feuerfeststeine, der eigentliche Hauptträger der Bendorfer Produktionstätte und Haupt-Zulieferer für die im Hauptwerk Dahlhausen abgewickelten weltweiten Geschäfte im Bereich Koksofenbau, hatte neben der Produktion von Silika- und Chamottesteinen, die Fertigung von Feuerleichtsteinen für den Industrieofenbau aufgenommen.

Feuerleichtsteine sind Isoliersteine, die beim Ausmauern von Brennkammern und Öfen zwischen dem Stahlmantel und der inneren hochfeuerfesten Ausmauerung, um die Abstrahlung der Hitze nach außen zu reduzieren, eingesetzt werden. Die Rohstoffe sind Ton, Chamotte und zu Mehl zerriebene Kohle, die in Mischmaschinen zu einer zähen schwarzen Masse verarbeitet wird und als schwarzer Kuchen aus einem Mundstück kommt und dann in ziegelsteinförmige Stücke getrennt wird. Diese Formsteine kommen in Vortrockenöfen, um dann vorgetrocknet eine Vierundzwanzig-Stunden-Reise im Tunnelbrennofen zu machen. Bei der Reise durch den Tunnelbrennofen verbrennt das beigemischte Kohlemehl von selbst. Die Steine werden hell (weiß) und drei Viertel der Masse verwandelt sich in Poren.

Nach einigen Jahren wurde für die Fertigung von Feuerleichtsteinen ein neues Verfahren entwickelt und in Bendorf angewandt. Bei der Herstellung der schwarzen Masse vor der Ausformung wurde anstatt des geriebenen Kohlemehls in einer berechneten Dosierung, Naphtalin beigemischt.

Naphtalin bildet weiße, dünne, nach Mottenpulver riechende Blättchen (Schmelzpunkt 81 Grad Celsius). Siedepunkt 218 Grad Celsius und verbrennt mit heller Flamme unter starker Rußentwicklung. Naphthalin kommt hauptsächlich im Steinkohlenteer (ca. 5%) vor. Naphthalin wird auch als Mottenpulver verkauft, als Heizmaterial verwendet und ist ein wichtiger Rohstoff der Chemie bei der Herstellung von Farben und Kunststoffen.

Im Jahre 1971 wurde im Werk Dahlhausen zur Kostenersparnis und Leistungssteigerung eine Tunnelofen- und Pressenanlage erweitert. Der Ofen, der eine Länge von 180 m hatte, wurde 1972 in Betrieb genommen. Er diente zum Brennen von Silika-Koksofensteinen. In den Folgejahren wurde die Produktion von Silika-Steinen nach und nach aus den Werk Bendorf abgezogen und in Bochum gefertigt.

Die Firma "Dr. C. Otto & Comp./ Werk Bendorf" hatte nun 4 Abteilungen:

- Die Feuerfest-Abteilung, die Aufträge zur Fertigung von feuerfesten Silika-, Chamotte- und Feuerleichtsteinen annahm und weltweit auslieferte.

- Der Säureschutzbau, der weltweit auf Baustellen mit Spezialmaterialien, die zum Teil im Werk Bendorf hergestellt wurden, Säureschutzanlagen baute.

- Die Haveg- und Gummierungswerkstatt, die Aufträge aus der ganzen Welt nach Angaben in Bendorf fertigte, auslieferte und - nach Bedarf - am Bestellungsort einbaute.

- Die Werkstatt für glasfaserverstärkten Kunststoff (GFK). Auch hier kamen die Aufträge aus der ganzen Welt. Sie wurden nach Fertigstellung ausgeliefert - und wenn bestellt - am Aufstellungsort von Dr. Otto-Monteuren aufgestellt.

- Im Bürogebäude des Werkes Bendorf gab es zudem noch eine Abteilung für die

Verwaltung aller "Dr. C. Otto Grubenwerke" im Westerwald.

Durch eine gewaltige Naphthalin-Explosion im Naphthalinbereich der Feuerleichtstein-Fabrikationsstätte bei der "Dr. C. Otto" Bendorf im November 1983, morgens 6.45 Uhr, die einen verheerenden Feuerbrand auslöste, wurden große Teile der Feuerfestproduktionsstätte zerstört und für eine längere Zeit bis zum Wiederaufbau stillgelegt.

Für die Zeit nach dem 2.Weltkrieg und die Aufbaujahre in der

Zeit des Wirtschaftswunders

schauen Sie bitte auch die folgende Seite

an:

In Memoriam - Ferdinand Knopp

Finale

Die Firma "Dr. C.Otto & Comp." war seit der Gründung im Jahre 1872 bis 1982 im Privatbesitz.

Im Jahre 1982 wurde die Firma "Dr. C. Otto & Comp." mit allen Beteiligungsfirmen, d.h. auch das Werk Bendorf, von der Regierung der Bundesrepublik Deutschland aufgekauft und komplett dem "Salzgitter-Konzern" zugeschlagen. Der "Salzgitter-Konzern" war zu dieser Zeit zu 100 Prozent im Besitz der Bundesrepublick Deutschland.

Der eigentliche Grund für den Ankauf war die damals weltweite "Ölkrise" wegen der Sperrung des Suezkanals durch den ägyptischen Präsidenten Nasser, denn die Firma "Dr. C. Otto & Comp." hatte zu dieser Zeit noch sehr viele Patente zur Kohlegas-Verflüssigung zur Gewinnung von Benzol. Im Notfall hätte man leicht aus Benzol - Benzin raffinieren zu können.

"und dann kam das Ende"

Nach Überwindung der "Ölkrise" im Jahre 1984 begann man in der Konzernleitung der "Salzgitter AG." darüber nachzudenken was man mit den - wie es offiziell hieß - "nicht zum Kerngeschäft gehörenden" Firmen und Beteiligungen machen sollte.

Eine Weiterführung der Fa. "Dr. C. Otto & Comp." erschien dem damaligen Vorstand des Konzerns nicht zweckentsprechend und so entschloß man sich u.a. auch die Fa. "Dr. C. Otto & Comp.", um es ganz drastisch zu sagen: "auszuschlachten". Ab 1984 begann im Werk Bendorf der Fa. "Dr. C. Otto & Comp." der Abbau bzw der Verkauf von Spezialabteilungen und die Reduzierung der Belegschaft.

So wurden Verträge mit der "Westerwald AG.", Wirges zur Übernahme einzelner Abteilungen ausgehandelt. Viele langjährig beschäftige Arbeitnehmer im Werk Bendorf der ehem Fa. "Dr. Otto" wurden aus verschiedenen Gründen, in der Hauptsache aus "Altergründen" usw., nicht in die neue Firma übernommen.

Die Westerwald AG, Wirges hatte im Werk Wirges eine eigene "Säureschutz-Abteilung" und übernahm am 2.Jan. 1984 die Säureschutzbau- Abteilung der Fa. "Dr. C. Otto" in Bendorf einschließlich deren Belegschaft.

Die Kuststoffabteilung "Haveg und Gummierung" blieb mit allen übernommenen Beschäftigten an gleicher Stelle im Werk Bendorf und firmierte mit folgendem Namen: "Westerwald AG, Wirges - Zweigwerk Bendorf/Rhein"

Aber am 1.Feb.1990 kam auch hier das endgültige "Aus" , d.h. die Stillegung der Kunststoffabteilung "Haveg und Gummierung" der Fa Westerwald AG., Wirges - Produktionsstätte Bendorf , auf dem Firmengelände der ehemaligen Fa. "Dr. C. Otto", Werftstr. 35 , Bendorf/Rhein.

Die Produktionsstätte wurde komplett geschlossen und die meisten Beschäftigten (Arbeiter und Angestellte) wurden entlassen. Einige konnten auf Grund ihres Alters in den "Vorruhestand" gehen und nur wenige fanden eine Weiterbeschäftigung im Hauptwerk der Westerwald AG. in Wirges.

Ich selbst war noch bis Ende Sept. 1990 bei der Westerwald AG. in Bendorf und in Wirges tätig, um bis dahin die Stilllegung, mit allem was dazugehört, durchzuführen: Verkauf der Werkstattausstattung, Säuberung der Betriebsanlagen, umweltgerechte Entsorgung der Produktionsreste sowie die Kundenbetreuung zu organisieren. Mit meinem Eintritt in den Ruhestand am 1.10.1990 waren alle produktiven Tätigkeiten im Werk Bendorf der ehem. Fa. "Dr. C. Otto & Comp." eingestellt.

Was blieb - war nur noch der Teilabriss der Gebäude und die Vermarktung der Industriebrache. 1993 wurde das gesamte Betriebsgelände der ehemaligen Fa. "Dr. C.Otto & Comp." an der Werftraße 35 in Bendorf a/Rhein einschließlich der Tongrube Melsbach verkauft.

Die Firmeneigene sogenannte "Dr. Otto - Siedlung" in Bendorf wurde an die Werksangehörigen der Fa. "Dr. C. Otto" zu günstigen Konditionen verkauft.

Eine Chronik der Firma "Dr. C. Otto & Comp." zum 100 jährigen Bestehen

Geehrte Besucherinnen und Besucher, wir danken Ihnen für

Ihren Besuch auf unserer Seite und würden uns über eine Nachricht von

Ihnen freuen.

GGH_56170 Bendorf/Rhein

Postfach 1218

Für Ihre Anregungen und Hinweise: